不銹鋼焊管焊接裂紋分析

不銹鋼焊管焊接裂紋分析

焊接裂紋是焊接結構制造和使用過程中極其普遍而又十分嚴重的缺欠,因此引起了世界各國的關注與重視。在焊接生產中由于鋼種和結構的類型不同,可能出現各種裂紋。焊接裂紋的產生涉及因素很多,往往難以確定屬于何種裂紋,需要進行細致的分析和判斷,得出裂紋性質的正確結論,以便找出產生裂紋的原因及防止措施。

分析焊接裂紋,需要考慮焊接接頭承受的熱應力、組織應力及外拘束應力,但在這里不作討論。有很多學者借助有限元分析,采用數值模擬的方法對焊接裂紋的起源及擴展進行研究。這里主要根據各類裂紋的特征,對焊接結構已經產生的裂紋進行宏觀、微觀及斷口分析,然后作出裂紋性質的判斷。

一、宏觀分析

采用宏觀分析方法確定某焊接結構所出現裂紋的性質是工程上采用最多的方法。所謂宏觀分析,主要是采用放大鏡、低倍金相顯微鏡、熒光、磁粉、超聲波等檢測手段,根據材質和焊接材料的化學成分、焊接工藝和產品結構的運行工況條件,對已出現的裂紋進行定性的分析與判斷。宏觀分析作為一種初步的、基本的分析方法是不可缺少的。通過它可以粗略地判斷裂紋源位置及裂紋的性質;對于長裂紋還可以縮小需要深入進行微觀分析的范圍。

1. 宏觀分析的方法

(1)肉眼觀察 焊接技術人員及操作者所發現的焊接裂紋,首先是肉眼看到的焊道上的縱向或橫向開裂。對于靠近熔合區的開裂或焊趾、焊根、焊接接頭等位置,都要細致觀察,當肉眼觀察有困難時應當用放大鏡觀察。記錄下肉眼宏觀看到的裂紋長度、部位及裂紋數量。

用肉眼觀察或放大鏡檢查之后,能把焊接裂紋試樣的取樣位置確定下來。切取焊接裂紋金相試樣時,應考慮最能暴露焊接裂紋的整個形態,還應考慮便于分析焊接裂紋的裂紋源及焊接裂紋的完整性等。

(2)拋光檢查 在宏觀肉眼觀察之后,在焊接接頭的某個斷面上應當拋光檢查焊接裂紋的形態。在接頭斷面上拋光檢查能全面暴露出裂紋本身的形態,表現出裂紋形貌是否有分支,是相互連接的還是斷續的,裂紋邊緣是彎曲的還是平直的,裂紋是否沿著與應力垂直的方向擴展,判斷裂紋源的位置等。在拋光面上可以清晰地顯示裂紋的形態,不致因為浸蝕顯示后形成的各種條紋掩蓋而影響對焊接裂紋觀察的準確性。

(3)低倍金相分析 焊接接頭中的微裂紋有時用肉眼和放大鏡看不清楚,但在低倍金相顯微鏡下能明顯觀察到裂紋的產生部位及擴展方向。

焊接裂紋的宏觀分析主要是記錄裂紋在試件或工件上產生的部位。如用插銷試樣分析焊接裂紋時,只需要把試樣橫斷面解剖、磨光后即可觀察,不需要浸蝕就可以在拋光后的表面上清晰地顯現出裂紋的起止部位及裂紋走向。

2. 焊接裂紋宏觀特征

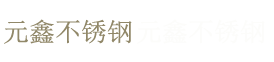

(1)裂紋產生的位置 焊接裂紋產生的位置及裂紋本身的形態在一定程度上決定了裂紋的類型,如圖1所示。首先應弄清裂紋是產生在焊縫、熱影響區還是母材上。焊縫上可能產生各種熱裂紋、冷裂紋、應力腐蝕裂紋,但不會出現再熱裂紋和層狀撕裂。熱影響區產生的裂紋主要是冷裂紋,也有高溫液化裂紋以及各種腐蝕裂紋,但不會產生焊縫上特有的結晶裂紋。母材上一般只可能產生層狀撕裂和應力腐蝕裂紋。

(2)裂紋的外觀形態和走向 在焊件表面露頭的熱裂紋常有氧化色彩,而冷裂紋斷面則有金屬光澤。從表面觀察熱影響區的冷裂紋多呈縱向,焊縫上的冷裂紋多呈橫向,但多層焊的打底焊道在焊根處產生的冷裂紋也常貫穿焊縫截面,從焊縫正面看,裂紋在焊縫上呈縱向。結晶裂紋總是位于焊縫柱狀晶的交匯面上,或者在焊縫的正中,裂紋呈縱向分布;或者呈較小的短彎曲狀,分布在焊縫中心線兩側,垂直于焊波的紋路。呈表面龜裂狀的裂紋則可能是應力腐蝕裂紋。

二、微觀分析

用宏觀分析方法無法得出肯定的結論時,就需要采用微觀分析方法進行深入的分析。通過對焊接裂紋區及其附近的顯微組織、化學成分、夾雜等的檢查,可判斷出裂紋起始的部位及擴展的路徑,定性判斷出裂紋部位的受力大小及焊接質量等。利用微觀分析手段觀察組織和裂紋特征,基本上就可以確定裂紋的性質。

1. 微觀分析方法

一般采用光學顯微鏡、掃描電鏡、電子探針和俄歇能譜等手段來觀察和分析裂紋的特征、起源及擴展。隨著科學技術的進步,微觀分析的測試手段也在不斷完善,例如:利用掃描電鏡能譜分析或電子探針分析微區元素及其濃度。這對于鑒別斷裂處的某元素濃度、非金屬夾雜物、腐蝕產物或氧化膜等是非常有效的。對于一些大型結構,為了不破壞失效的構件,可采用復型金相和膠膜金相,在顯微鏡下觀察金相組織復型和斷口復型。這種方法不受構件大小、觀察部位及斷口凹凸不平的限制。另外,顯微組織觀察常常不是單一進行的,有時要配合硬度、夾雜物分布的測定工作。

在微觀上,裂紋源區一般均是焊接結構的薄弱環節,如焊接熱影響區的粗晶區、焊接結構的表面或次表面及應力集中處和材料缺陷處。對于一條主裂紋,由粗到細的形態就是裂紋的擴展過程。當存在放射狀微裂紋時,其收斂點位置即為裂紋源。 焊接裂紋的擴展途徑有沿晶、穿晶和沿晶與穿晶混合三種。

為了分析裂紋的起源及擴展路徑,將含裂紋部分切下來,通過逐層拋光、侵蝕的方法來研究裂紋的立體形貌及與組織的對應關系,有時需要采用晶界浸蝕劑浸蝕試樣,分析裂紋的具體部位、起源及擴展路徑,確定裂紋是穿晶、沿晶還是穿晶和沿晶混合擴展的。裂紋與顯微組織的分析不僅要垂直于焊道取樣,也要平行于焊道取樣。

顯微組織與焊接裂紋產生的關系是極為重要的,焊接過熱粗晶區容易產生延遲裂紋,這是由于粗大晶粒內部的粗晶馬氏體組織的顯微硬度較高。顯微組織分析注重組織與裂紋間的關系,在顯示組織時必須要使它真實、清楚。浸蝕劑應選用適當,浸蝕條件準確,不能過深或過淺。裂紋在浸蝕劑的顯示下不能使其因浸蝕而失真,影響裂紋本身的形貌。浸蝕時間要適當掌握,尤其不能太長;浸蝕劑強度不可太大,裂紋內部的浸蝕劑應沖洗徹底,并在熱吹風機下迅速處理干凈。焊接裂紋試樣要在較長時間、較高溫度下清除裂紋內殘存的浸蝕劑后,立即在顯微鏡下進行觀察,把組織與裂紋的關系拍攝下來。裂紋試樣不要長時間放置。

2. 焊接裂紋微觀特征

(1)熱裂紋 對于低碳鋼、強度級別較低的低合金鋼、鎳基合金、不銹鋼、鋁合金等,熱裂紋主要出現在焊縫,并且具有沿晶的特征,有時還帶有氧化的色彩。如果某結構出現具有上述特征的裂紋,就可以判斷為熱裂紋,如圖2所示為鎳基合金熱裂紋形貌。有時熱裂紋也出現在近縫區,但具有上述的特征,所以仍可以作出判斷。結晶裂紋與沿奧氏體晶界的先共析鐵素體中的低熔點非金屬夾雜物有關,這些夾雜物一般與結晶裂紋連在一起,起著誘發結晶裂紋的作用。

(2)冷裂紋 這種裂紋主要出現在低合金高強度鋼、中、高碳鋼的焊接熱影響區,同時與粗晶淬硬組織有密切關系。裂紋的走向有時穿晶,有時沿晶,根據材質、氫和受力的狀態而定。

對于某些強度級別較高的高強度鋼和超高強度鋼,冷裂紋有時也出現在焊縫上。如在多層焊時,由于層間溫度偏低和氫的聚集,冷裂紋也可能出現在焊縫。這時僅用一般顯微鏡觀察有時難以定論,必須用其他更高級的測試手段,如斷口分析、探針和透射電鏡等。

(3)再熱裂紋 這種裂紋的特征是明顯的,主要體現在四個方面:再熱裂紋發生在熱影響區的粗晶區,并且具有晶間開裂的特征;含有一定沉淀強化元素的金屬材料才具有產生再熱裂紋的敏感性;與再熱溫度和再熱時間有關,存在一個最易產生再熱裂紋的敏感溫度區;進行消除應力處理之前,焊接區存在有較大的殘余應力,并有不同程度的應力集中。除了這四個主要特征之外,再熱裂紋的金相組織和裂紋走向都有明顯的特征。這種裂紋主要是沿過熱粗晶的邊界發生和擴展,如再配合熱處理前后的檢測試驗,很容易作出判斷。

(4)層狀撕裂 在一般光學顯微鏡下觀察,很容易對層狀撕裂作出判斷,因為它的階梯狀特征極為明顯,裂紋在夾雜物處萌生,并沿夾雜物呈梯形擴展,裂紋方向與母材的軋制方向一致,并從母材帶狀組織中穿過鐵素體晶粒。相鄰兩條裂紋的首尾,由直立的焊縫連通起來,形成臺階狀。也有些情況下,階梯狀特征不明顯,這時要配合夾雜物分析和斷口分析。

(5)應力腐蝕裂紋 這種裂紋的特征更為明顯,幾乎只在顯微鏡下觀察即可作出判斷。從焊縫外觀看,無明顯的均勻腐蝕痕跡,所觀察到的應力腐蝕裂紋呈龜裂形式,斷斷續續,而且近似橫向的裂紋占多數。

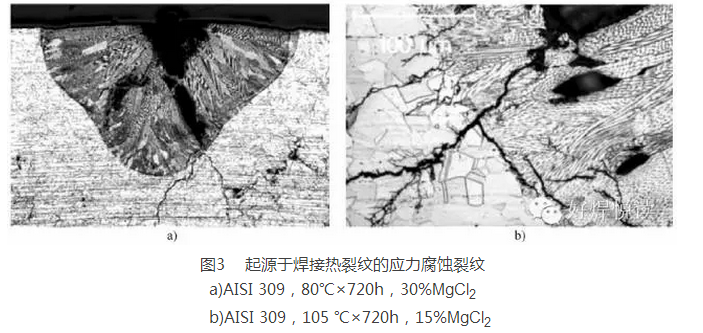

最后應當指出,某種材料在某種焊接工藝條件下,具有產生多種裂紋的可能,所以常在同一條裂紋上或在相近的部位產生不同性質的裂紋。有時在熱裂紋或冷裂紋的基礎上發展成為應力腐蝕裂紋或層狀撕裂等,如圖3所示為起源于焊接熱裂紋上的應力腐蝕裂紋。因此需要作細致的分析,才能得出正確的判斷。

三、斷囗分析

1. 裂紋斷開與斷口分析

(1)裂紋的斷開與斷口切取 在對裂紋斷口分析前,必須人為地將裂紋斷開,以獲得需要的裂紋斷口。有時為了實驗室觀察的需要,還要對斷口進行選取,并切取斷口。

在斷開裂紋前,應做好相關的記錄、測量和照相,特別是裂紋與相關結構的相對位置和表面的痕跡特征等,以保證裂紋斷開后,仍能準確確定裂紋的位置、結構特點和受力狀態等。

斷開裂紋時,需注意保持斷面的原始形貌特征不受到機械的和化學的損傷;斷口及其附近區域的材料顯微組織不能因為受熱發生變化。具體實施時,應根據裂紋的位置及擴展方向來選擇人為施力點,使試件沿裂紋擴展方向受力,使裂紋張開形成斷口,而不會在斷開過程中損傷斷面。常用的裂紋斷開方法有三點彎曲法、沖擊法、壓力法和拉伸法等。斷開裂紋時,最好采用一次性快速斷開方法,而不用重復的、交變的或分階段處理的方法,以免斷開時在斷面上形成的特征與原始斷裂特征混淆。對大型焊接結構件,如鍋爐、飛機等,為便于運輸和深入地觀察分析,需將大型試件切割成小試樣。常用的切割方法有砂輪切割、火焰切割、線切割和鋸削等,對會產生高溫的切割,切割位置應與裂紋保持一定的距離,并用適當的方法進行冷卻,以防止裂紋附近的材料組織、性能因受熱發生變化,斷面特征產生化學損傷。

裂紋斷口分析與斷裂面斷口分析的技術和方法均相同,適用于斷裂面斷口分析的方法和手段在裂紋斷口分析中均可應用;兩者的形貌特征和規律也相同。因此裂紋的斷口分析技術和方法可參考一般金屬斷裂面斷口分析。

(2)金屬斷口分析方法 金屬斷口分析通常分為宏觀斷口分析和微觀斷口分析兩種方法。宏觀斷口分析反映了金屬斷口的全貌,微觀斷口分析則揭示了金屬斷裂的本質,這兩種分析方法具有不同的特點,應配合起來進行具體分析。

對金屬斷口進行宏觀分析時,一般先用肉眼或低倍放大鏡觀察整個斷口區域的概貌,然后再選擇要對細節進行觀察的部位,并逐漸增大放大倍數,以便仔細觀察斷口結構。通過宏觀斷口分析,大體上可以判斷出金屬斷裂的類型(脆性斷裂、韌性斷裂或疲勞斷裂),同時也可以找出裂紋源的位置和裂紋擴展的路徑。

微觀斷口分析是指利用光學顯微鏡、掃描電鏡(SEM)和透射電鏡(TEM)等儀器設備對斷口進行微觀觀察和分析。掃描電鏡具有視野廣、景深好、放大倍數連續可調等優點,因此特別適用分析各類裂紋的性質。

另外,在斷口分析時,依據斷口上所殘留的特殊產物,可確定致斷的原因。目前斷口產物的分析分為成分分析和相結構分析兩個方面。成分分析常采用X射線熒光分析、光譜分析、質譜分析、電子探針、俄歇能譜儀、光電子譜儀等手段進行;產物的相結構分析常采用X射線衍射儀、電子衍射、高分辨率電子顯微鏡、場離子電子顯微鏡等方法。

2. 斷裂形式及斷口形態

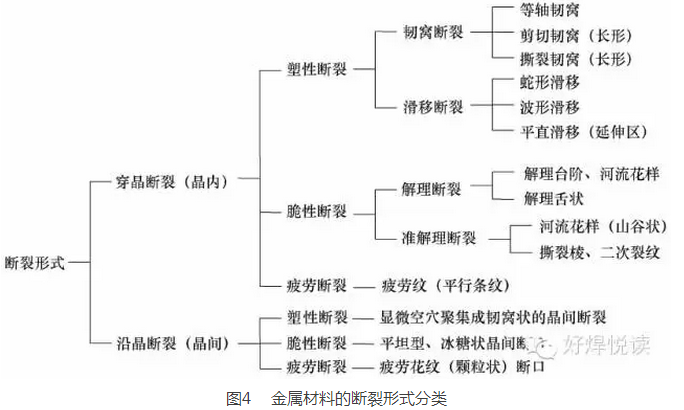

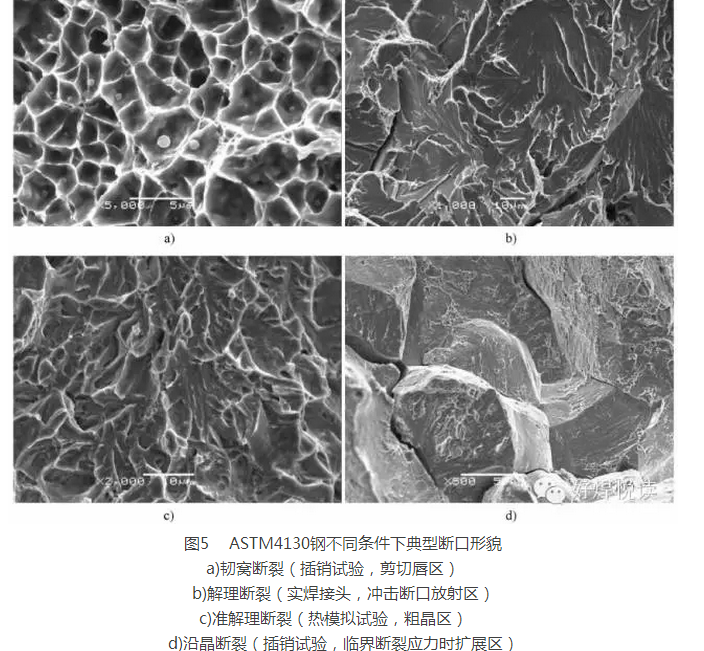

金屬材料的斷裂形式很多,因而斷口的形態也很復雜,如圖4所示。這里主要介紹與焊接裂紋有關的斷裂形式及斷口形態,把各類裂紋中常見的韌窩斷裂、解理斷裂、準解理斷裂、沿晶斷裂和氫致準解理斷裂作簡要介紹,其典型斷口形貌如圖5所示。

(1)韌窩斷裂(Dimple Rupture,DR) 韌窩斷裂是金屬在外力作用下,隨著塑性變形的產生便形成顯微空穴,或在析出物、夾雜物的顆粒上形成微孔,隨應力的增大,微孔逐漸長大,直至斷裂。在斷口的表面上出現多個凹凸不平的小坑,即所謂韌窩(圖5a)。根據受力狀態及材質的變形方式不同,韌窩可分為三種類型:等軸韌窩、剪切韌窩和撕裂韌窩。

(2)解理斷裂(Cleavage Fracture,CF) 解理斷裂是金屬在正應力作用下,由于晶內原子間的結合鍵破壞而造成的穿晶斷裂。通常沿一定嚴格的晶面(解理面)發生,如體心立方晶格主要沿(100)晶面發生。一般來說,解理斷裂是脆性斷裂,但并不是絕對如此。解理斷裂通常只在體心立方晶格和密排六方晶格的金屬中發生,而面心立方晶格的金屬一般不發生解理斷裂。

由于材質和受力狀態的不同,解理斷裂的斷口形態也多種多樣,如解理臺階、河流花樣、舌狀花樣、扇形花樣等,其典型形貌如圖5b所示。

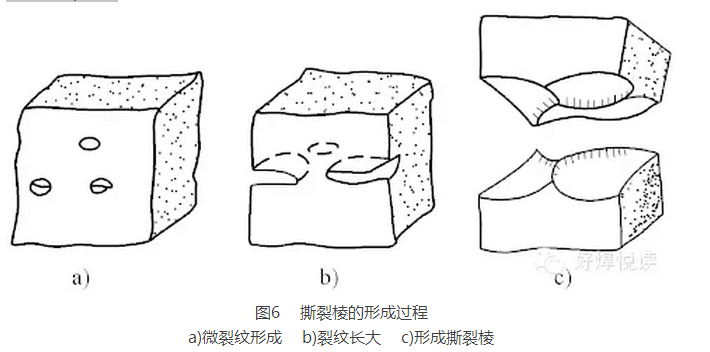

(3)準解理斷裂(QuasiCleavage fracture,QC) 其斷口形貌類似于解理斷裂但又有區別,故稱準解理斷裂。準解理斷裂與解理斷裂一樣,都是穿晶型的斷裂,除具有脆性斷口的特征之外,還有明顯塑性變形的撕裂棱,如圖5c所示。撕裂棱是由許多單獨形核的微裂紋相互連接匯合而成,形成的過程如圖6所示。準解理斷口的特征是短程的河流狀花樣,常在局部地區形成裂紋,又在該地區短程擴展,形成大量短而彎曲的撕裂棱。有時在短程河流花樣之間出現二次裂紋。

(4)沿晶斷裂(Intergranular Fracture,IG) 沿晶斷裂是沿多晶體的晶粒界面彼此分離的一種開裂形式。晶界常常是雜質和合金元素偏析的地方,甚至形成連續的薄膜而導致脆化,再加上應力、環境和溫度等外來因素,如三向應力、氫脆、應力腐蝕和熱失塑等使晶界的結合力大為減弱,從而產生沿晶斷裂。

沿晶斷裂一般多為脆性斷裂,微觀斷口反映了晶粒多面體特征,其形貌具有典型的冰糖狀,宏觀上斷口平齊,無明顯塑性變形,表面呈晶粒狀,如圖5d所示。此種斷口的形成,一方面因晶內強度較高不易滑移,應變易集中于晶界;另一方面,晶界又由于雜質元素或氫在晶界的積聚等各種原因導致的脆化,不能承受塑性變形而開裂。

對于某些金屬材料(如鋁合金)的沿晶斷裂,還表現出較大的塑性,其斷口除呈現沿晶斷裂的特征之外,還有韌窩,故稱為韌窩沿晶斷裂。

(5)氫致準解理斷裂(QuasiCleavage Fracture of Hydrogen Embrittlement,QCHE) 氫致準解理斷裂是由氫引起脆化而導致開裂的。其斷口根據含氫量的多少,出現沿晶、準解理、韌窩等類型,但大多數情況下以準解理為主。氫脆斷裂的主裂紋面為(110),而解理面為(100)。兩種開裂途徑相匯合時,便形成了峰谷狀的起伏花樣。根據含氫量的多少和受力狀態,裂紋的擴展途徑可分為三種,即沿板條邊界、橫切板條和沿原奧氏體晶界。

以上簡要介紹了焊接裂紋中常遇到的幾種斷口形貌。實際上還有更多類型的斷口形貌,如疲勞斷裂、液膜斷裂等。由于多種因素的影響,在一個斷口上常出現幾種不同的混合斷口形貌(DR+QC+IG),這一點在斷口分析時應特別注意。

3. 焊接裂紋的斷口形貌

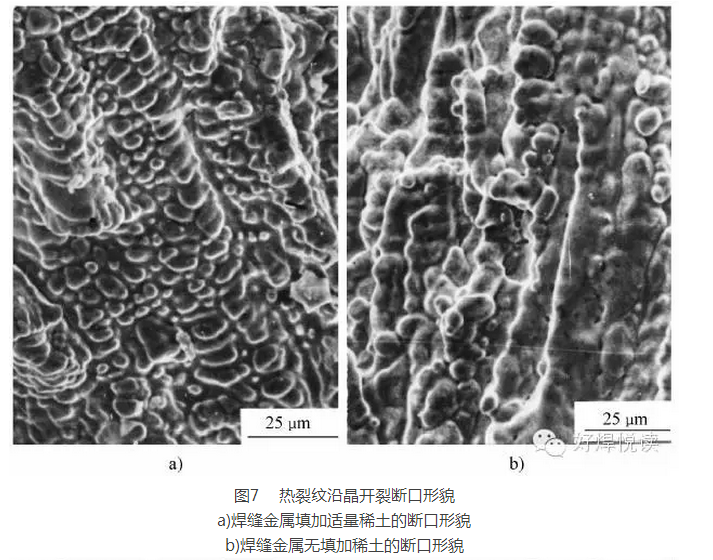

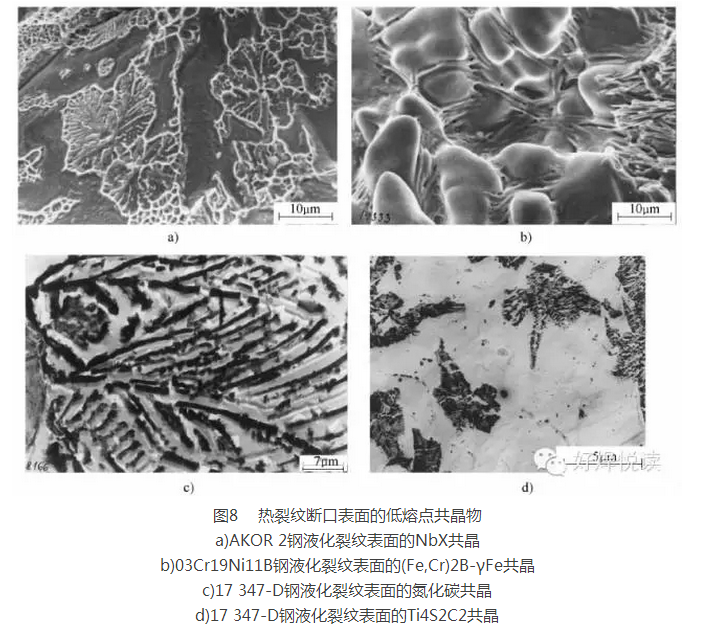

(1)熱裂紋斷口形貌 焊接熱裂紋包括結晶裂紋、液化裂紋和高溫失塑裂紋。裂紋斷口均為沿晶斷裂,如圖7所示。結晶裂紋的斷口形態隨著溫度降低,斷口形態逐漸平坦,可看到平行于柱狀晶的殘留液體痕跡。用電子探針對該區進行分析表明,該區多為碳化物、硫化物、磷化物等低熔點共晶物,如圖8所示。焊縫中除出現熱裂紋外,還有近縫區低熔點共晶引起的微裂紋和熱影響區液化裂紋。從斷口特征來看,都具有液狀薄膜,游動于晶粒之間,當受力時還產生類似云霧狀的塑性變形。

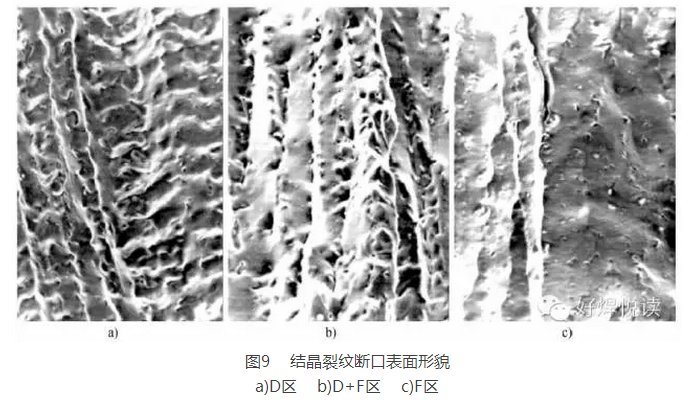

實際上,由于結晶裂紋形成時,晶界面上有連續液層,而裂紋形成后如拉伸應變持續增長,裂紋就會向晶間液層稍厚(即溫度較高)的區域以及晶間液層少而不連續(即溫度較低)的區域擴展。因此結晶裂紋斷口的全貌是由具有不同特點的三個典型區域構成的,根據日本學者松田、中川等對凝固裂紋斷口的劃分,這三個典型區域分別是樹枝狀斷口區(D區)、平坦狀斷口區(F區)及它們之間的樹枝狀與平坦狀組成的混合斷口區(D+F區),如圖9所示。

裂紋表面的高溫區是焊縫后結晶區,該區的濃度過冷度較大,樹枝晶結構較發達,而開裂時晶間液層又較厚,所以由斷口上可以看到開裂后液相繼續沿生長著的樹枝晶凝固的情況。這一區域表面凹凸不平,樹枝晶結構明顯,稱為樹枝狀斷口區(圖9a)。

裂紋表面的高溫—低溫中間區,在開裂時固相晶粒之間只有極薄的液層。這一區域的濃度過冷略低于焊縫后結晶區,樹枝晶結構不甚發達而往往具有晶胞樹枝晶結構。不甚發達的二次晶軸間薄薄的液層,在開裂后立即凝固于晶粒表面,因而這一區域裂紋斷口表面也有凹凸不平的特點,但晶粒表面卻相當平整光滑,稱樹枝狀與平坦狀混合斷口區(圖9b)。

裂紋表面的低溫區是焊縫先結晶區。這一區域晶體生長時二次晶軸不發達,晶體多為由平面晶生長形成或由晶胞束構成的柱狀晶,柱狀晶界面之間較平直。在開裂時這一區域結晶已基本完成,晶界面上只有少量分散存在的液相。此時晶間強度仍不夠高,在拉伸應變作用下仍易開裂,但裂紋平面較平坦,稱為平坦狀斷口區(圖9c)。

由于液化裂紋的形成與低熔點共晶間相的重熔液化或組分液化形成的晶間液膜有直接關系,所以液化裂紋的斷口上有開裂后液相沿晶界面凝固的痕跡。由于熱影響區晶界液化所形成的液相往往與基體成分相差很大,也不易形成很厚的液層,而且原奧氏體晶界面一般較平坦,所以液化裂紋斷口上不易出現發達的樹枝晶結構,而常常能觀察到的各種共晶在晶界面上凝固的典型形態。

高溫失塑裂紋斷口亦呈晶界斷裂形貌,與凝固裂紋斷口中混合區相似,但無液相存在的痕跡。低倍下的高溫失塑裂紋的斷口平坦,可有較銳利的棱線,在較高的倍數下,可以看到裂紋表面上有塑性變形帶及變形帶內的韌窩狀斷口痕跡。

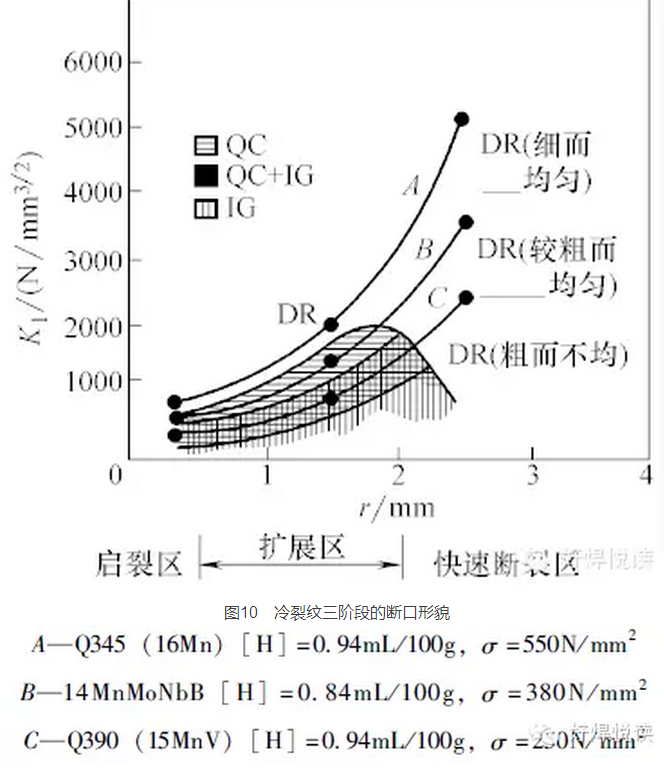

(2)冷裂紋斷口形貌 冷裂紋斷口形態比較復雜。它隨金屬材料的性能、強度、含氫量、拘束條件和焊接工藝變化。開裂的途徑既有穿晶,也有沿晶,以及兩種的混合。一般低合金高強度鋼熱影響區冷裂紋的斷口形態主要有準解理(QC)、沿晶(IG)和少量韌窩(DR)。

焊接冷裂一般具有延遲的特征,因此冷裂的斷裂也是分階段進行的,冷裂紋的斷口形態可分為三個特征區,即啟裂區、擴展區(放射區)和終斷區,與此對應的斷口形貌也發生相應的變化。插銷試驗時,某些低合金鋼焊接冷裂紋的啟裂、擴展和最終斷裂三個區的斷口特征可歸納如圖10所示。

- 上一篇:變形鋁合金的熱處理狀態代號及其意義 2016/5/11

- 下一篇:6月2日廢不銹鋼行情早間導讀 2012/5/23